L’amélioration de l’efficience des flux de production consiste à augmenter la part des opérations à valeur ajoutée dans le processus global. Identifier cette valeur ajoutée suppose avant tout de comprendre les attentes des clients internes et externes. C’est sur cette base que l’on peut détecter les gaspillages (muda) présents dans le flux et les éliminer progressivement.

Sans cette étape essentielle, les efforts d’amélioration risquent de se concentrer sur des temps de valeur ajoutée marginaux, sans impact réel sur le lead time global.

Les défis et enjeux afin d'optimiser vos flux de production

L’efficience ne dépend pas uniquement de la production en elle-même : elle repose aussi sur la qualité des processus amont (planification industrielle, industrialisation, nomenclatures, approvisionnements, outillages…).

Accélérer un flux, c’est d’abord le rendre plus stable, plus fluide et plus qualitatif.

L’enjeu est donc de produire et livrer le bon produit, au bon moment, au bon endroit et au bon coût, avec le juste niveau de ressources :

- Moyens de production : amélioration du TRS et du taux d’utilisation des équipements,

- Matières et composants : réduction des pertes et des rebuts,

- Main-d’œuvre : optimisation des temps de préparation, de réglage, de contrôle.

Améliorer l’efficience, c’est passer d’une logique d’efficacité locale à une logique d’efficience globale, en accélérant la valeur et en réduisant les gaspillages sur l’ensemble du processus industriel.

« Rien n’est particulièrement difficile si on le découpe en petites tâches. » — Henry Ford

Les principes clés de l'optimisation durable de vos flux de production

Pour optimiser durablement vos flux de production, XL Consultants s’appuie sur une approche Lean structurée et collaborative. L’implication de tous les acteurs est essentielle dès la phase de cartographie des processus afin de comprendre la réalité terrain avant de définir la cible. Cette analyse partagée permet ensuite d’élaborer une feuille de route priorisée autour des leviers suivants :

- Amélioration de la planification et de la coordination charge/capacité via le PIC/PDP.

- Identification et traitement des goulots pour améliorer le TRS. Optimisation de l’ordonnancement pour fluidifier la production.

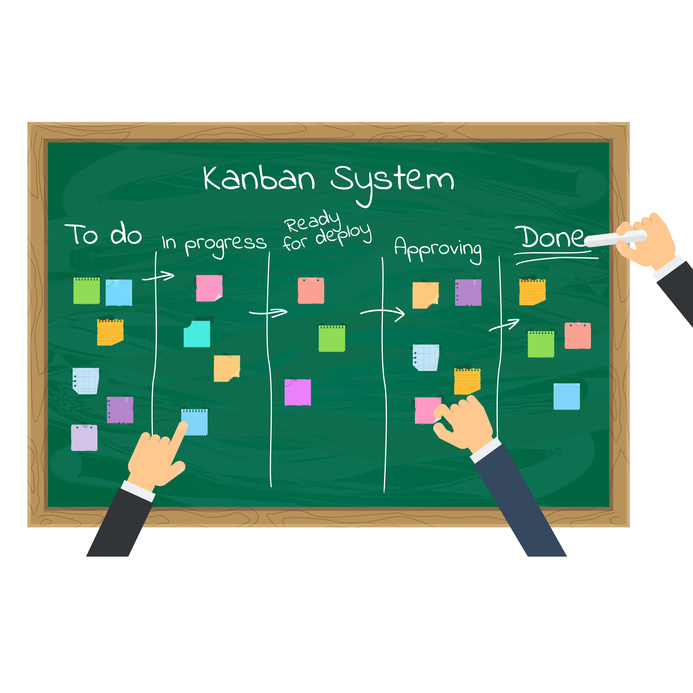

- Réduction des encours par équilibrage des opérations et mise en place de flux tirés (Kanban, séquenceurs…).

- Visualisation en temps réel des en-cours et temps d’attente grâce aux outils digitaux (BI, MES, AIC digitalisées).

- Amélioration des flux physiques par des études d’implantation et d’ergonomie.

- Intégration de solutions technologiques : cobots, robots, IA, outils de simulation ou d’aide à la décision.

Vos bénéfices :

L’optimisation des flux génère des gains tangibles sur les quatre axes de performance : Sécurité, Qualité, Délais et Coûts.

Sécurité / Sérénité : Réduire les irritants et les dysfonctionnements du quotidien améliore la sérénité des équipes. Cette approche favorise une culture durable de l’amélioration continue et renforce l’attractivité de l’entreprise.

Qualité : Accélérer un processus défaillant n’a aucun sens : l’objectif est de réduire la non-qualité et de tendre vers le “bon du premier coup” (Jidoka). Les gains sont directs : baisse des réclamations clients, réduction des rebuts et des retouches, suppression des temps de retravail.

Délais : En fluidifiant le flux, on réduit le lead time entre commande et livraison. Cette réactivité devient un avantage concurrentiel majeur, en améliorant la capacité à livrer à temps (OTD).

Coûts : Des ressources mieux utilisées et des flux mieux maîtrisés permettent de :

- réduire les coûts variables (matière, énergie, temps machine),

- diminuer les encours et les stocks, améliorant la trésorerie,

- gagner en capacité sans surinvestissement,

- réduire les heures supplémentaires et les transports exceptionnels.

Les phases

1 - Compréhension/vérification des besoins clients

2- Caractérisation du périmètre d’étude :

- Cartographie de la situation actuelle,

- Cartographie de la valeur des flux de production (approche VSM),

- Cartographie des flux transversaux et administratifs,

- Cartographie des déplacements physiques par diagramme spaghetti,

- Analyse de déroulement des opérations sensibles.

3 - Cartographie du flux cible

4 - Plan d’action hiérarchisé

5 - Coaching et conduite de chantiers

Les facteurs clés de succès

Disposer d’une stratégie de développement claire afin d’aligner le plan d’amélioration et travailler sur les flux les plus pertinents.

Impliquer tous les acteurs de terrain (ceux qui réalisent) et les sponsors :

- En phase de cartographie du flux initial pour capter la réalité du terrain et pas celle des procédures.

- En phase de construction du flux cible.

Cette approche permettra d’intéresser les acteurs aux enjeux et de les impliquer dans la mise en œuvre d’une vision partagée.

Planifier les chantiers et anticiper les besoins de libération de ressources (équipements, équipes, prestataires).

Organiser les agendas des équipes pour réaliser, tester, mettre au point et valider les solutions.

Prévoir un budget « amélioration » pour ne pas bloquer certaines opportunités non budgétées.

Résultats

Optimiser vos flux de production, c’est transformer votre performance industrielle en un levier de compétitivité, de rentabilité et de bien-être au travail. En associant les méthodes Lean, les outils digitaux et l’expertise terrain, XL Consultants vous aide à réduire vos gaspillages, accélérer vos flux et fiabiliser vos livraisons.

> Voir nos cas clients :

Technisub Italie - Rossignol - Routin - Sames